Avec plus de 10 millions de projets de R&D en cours, le fabricant d’équipements spéciaux Gradel continue d’évoluer. La société a mis au point une technologie d’enroulement filamentaire qui, selon son fondateur Claude Maack, pourrait générer un chiffre d’affaires annuel de 150 millions d’euros en dix ans.

Certains n’ont peut-être pas remarqué que le Luxembourg possède une entreprise qui existe depuis 1965 et qui compte des clients de renom tels que l’Agence spatiale européenne, Airbus, Thales, RWE, Guardian et St. Gobain. La fabrication d’équipements spécialisés est un créneau qui n’est pas tape-à-l’œil, sauf lorsque Gradel crée des pièces ultralégères pour les satellites. Celles-ci doivent également être suffisamment durables pour résister à 150°C du côté du soleil et à -150°C du côté de l’ombre de la terre, ainsi qu’au vide, aux radiations et aux vibrations pendant le lancement.

« Au cours d’un projet, vous n’avez pas droit à l’erreur. »

Devenir moins vulnérable aux décisions politiques

Le pain et le beurre de Gradel était le nucléaire, après quoi l’entreprise s’est également engagée dans la pulvérisation de cibles utilisées pour le revêtement du verre architectural. Mais elle s’est lancée dans le secteur spatial pour éviter les baisses de commandes, en particulier dans le nucléaire, qui peut être fortement influencé par les décisions politiques et notamment par les catastrophes.

« Tchernobyl a été un événement important et Fukushima en a été un autre qui a poussé l’Allemagne à sortir du nucléaire dans les 24 heures. Vous pouvez imaginer que c’est très compliqué à gérer pour une PME car, pendant deux ou trois ans, vous n’avez pas de commandes de la part de ces partenaires », explique Claude Maack.

La décision de se diversifier et de s’engager dans le secteur spatial a permis à Gradel d’aplanir la courbe de ses commandes. Avec plus de 10 millions de projets de R&D en cours provenant de clients des secteurs de l’espace et de la défense, le fabricant d’équipements spéciaux Gradel continue d’évoluer. Certains de ces projets sont financés par l’Agence spatiale luxembourgeoise (LSA), d’autres sont commerciaux, tandis que l’Agence européenne de défense (AED) est à l’origine du financement des projets de défense.

« Si j’ai appris quelque chose en 30 ans, c’est que ce marché est le meilleur pour apprendre à être agile. Vous êtes obligé de le faire, sinon vous mourrez. C’est un très beau métier, on ne s’ennuie jamais, mais il y a beaucoup de risques, et les clients ne sont pas prêts à payer ce risque. Au cours d’un projet, pendant 18 ou 24 mois, vous n’avez pas le droit à l’erreur. Si vous faites une erreur, l’argent est perdu », poursuit Claude Maack.

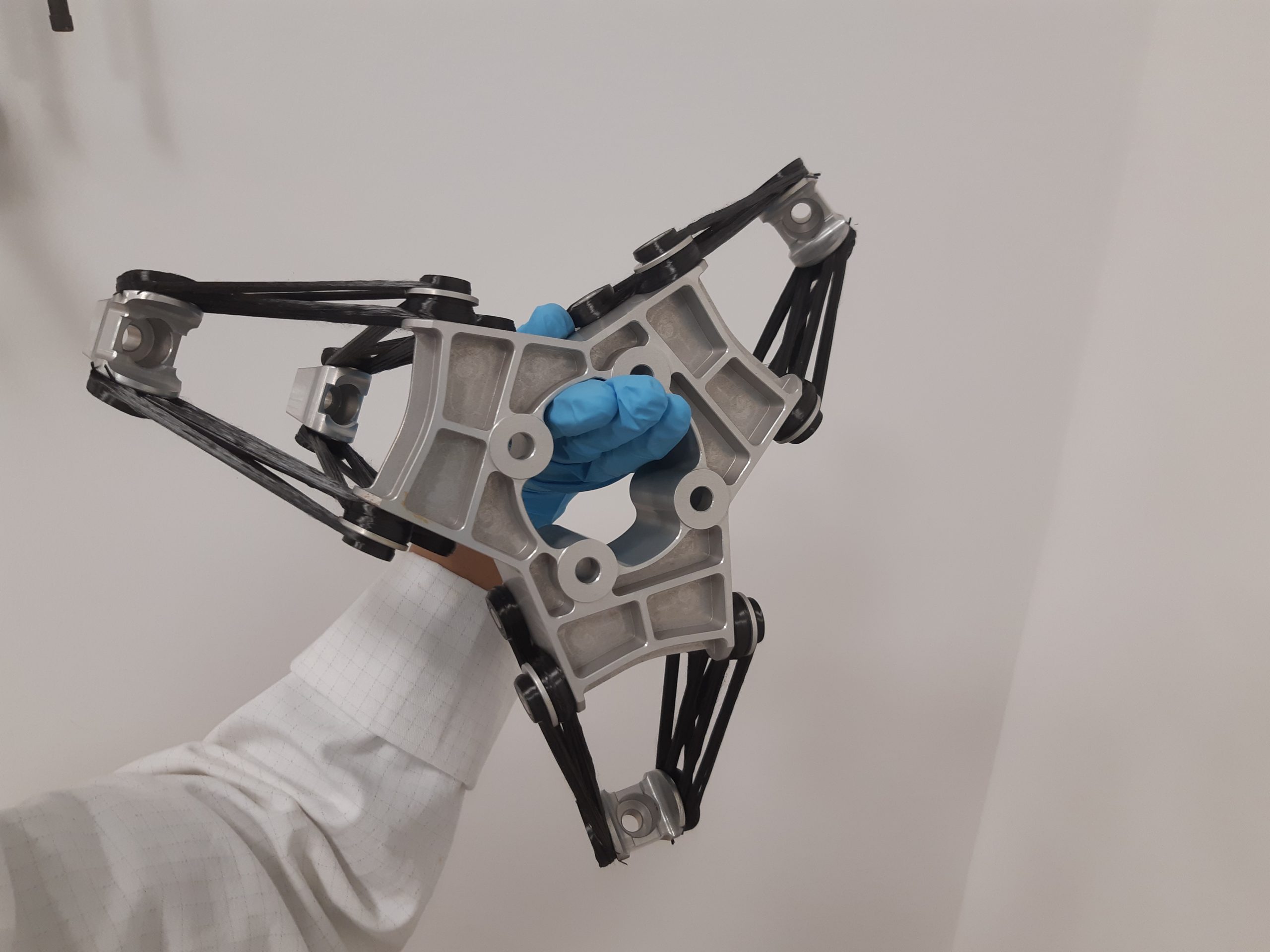

Le développement de la technologie Gradel Robotic Additive Manufacturing (GRAM), entièrement réalisée en interne à Ellange, témoigne de la volonté de Gradel de continuer à évoluer. Cet enroulement filamentaire sans fin utilise différents types de matériaux comme le carbone et le verre ainsi que des fibres naturelles comme le lin ou le basalte pour produire des pièces extrêmement rigides et flexibles permettant des gains de poids allant jusqu’à 70%. Le GRAM a représenté 1 million de chiffre d’affaires pour Gradel en 2023, qui devrait passer à 4 millions d’euros en 2024, à 13 millions d’euros en 2025 et à 150 millions d’euros dans 10 ans, indique M. Maack.

« La collaboration en dehors du Luxembourg ne commence que maintenant. »

Impliquer d’autres acteurs

L’entreprise et DDE, un important fournisseur coréen de solutions d’IA, ont récemment conclu un partenariat avec l’université nationale de Jeju, en Corée du Sud. Gradel est également en discussion avec l’université de Minho au Portugal pour un contrat similaire. Ces collaborations permettront de développer le GRAM et de trouver des moyens d’utiliser d’autres matériaux.

« La collaboration en dehors du Luxembourg ne commence que maintenant. C’est nécessaire pour la technologie GRAM, que nous ne pouvons pas garder dans notre garage ici au Luxembourg si nous voulons mettre en œuvre la technologie dans l’industrie », conclut Claude Maack.

Cet article est paru dans la troisième édition du magazine Forbes Luxembourg. Vous souhaitez en recevoir un exemplaire? C’est par ici!